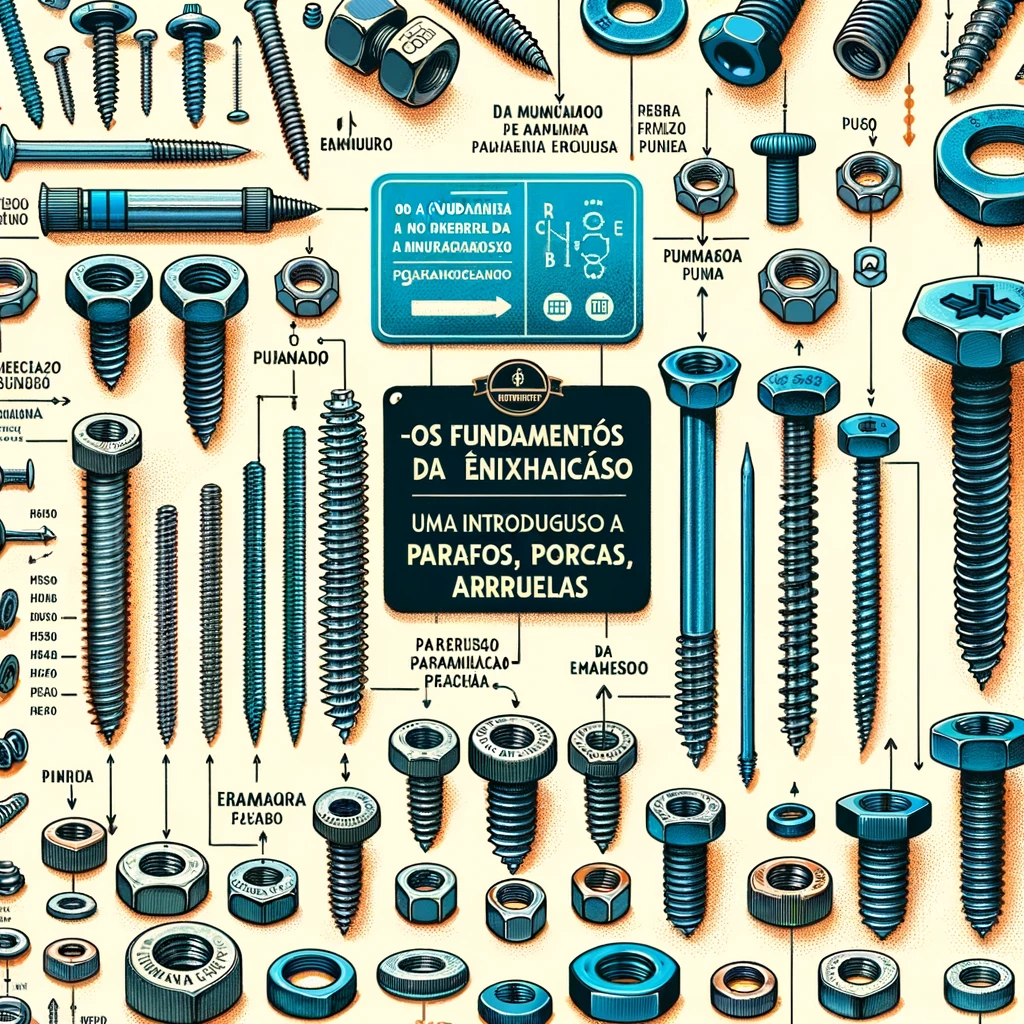

Os Fundamentos da Engenharia de Fixação: Uma Introdução a Parafusos, Porcas e Arruelas

Os sistemas de fixação, compostos de parafusos, porcas e arruelas, são a espinha dorsal da engenharia mecânica. Praticamente invisíveis para o público em geral, esses componentes modestos, mas essenciais, desempenham um papel crucial na união de peças em uma ampla gama de aplicações. Neste artigo, vamos explorar o mundo dos sistemas de fixação, esclarecer seus tipos e usos, e discutir considerações importantes na seleção adequada desses componentes.

Parafusos

Um parafuso é um tipo de fixador caracterizado por uma cabeça e uma haste roscada. Existem vários tipos de parafusos, diferindo em forma, tamanho e aplicação. Por exemplo, parafusos de máquina são usados para fixar componentes de metal, enquanto parafusos de madeira são projetados para uso em madeira.

Ao selecionar um parafuso, é importante considerar o material do qual é feito. Parafusos de aço inoxidável resistem à corrosão, enquanto parafusos de liga de alta resistência são projetados para suportar cargas pesadas.

O tipo de cabeça do parafuso também é importante. Cabeças de fenda e Phillips são comuns, mas existem muitas outras, incluindo hexagonal, Torx e Allen, cada uma adequada para diferentes aplicações e níveis de torque.

Porcas

A porca é um tipo de fixador com uma abertura roscada interna que normalmente é usada em conjunto com um parafuso para fixar várias partes juntas. As porcas vêm em uma variedade de tipos, incluindo porcas hexagonais (a mais comum), porcas de bloqueio (projetadas para evitar o afrouxamento) e porcas borboleta (que podem ser apertadas manualmente).

As porcas, como os parafusos, devem ser escolhidas com base no material e aplicação. Por exemplo, porcas de nylon contêm um anel de nylon que deforma para manter o parafuso no lugar, tornando-as uma escolha ideal para aplicações que envolvem vibração.

Arruelas

Uma arruela é um disco fino com um furo, geralmente no centro. Elas são utilizadas para distribuir a carga de um parafuso ou porca, evitar danos na superfície sendo fixada, e fornecer uma barreira entre materiais incompatíveis para evitar reações galvânicas.

As arruelas vêm em vários tipos, incluindo planas (as mais comuns), de pressão (que possuem uma forma cônica que ajuda a manter a tensão) e de vedação (que fornecem um selo contra água ou ar).

Considerações na Seleção de Sistemas de Fixação

Selecionar o sistema de fixação certo para uma tarefa exige consideração cuidadosa de uma série de fatores, incluindo:

- Material: O material do sistema de fixação deve ser apropriado para a aplicação e capaz de suportar as condições do ambiente.

- Carga: O sistema de fixação deve ser

capaz de suportar a carga a que será submetido. Isso envolve considerações sobre o tipo de carga (seja ela de tensão, compressão ou cisalhamento), bem como a magnitude da carga.

- Vibração: Se a aplicação envolver vibração, devem ser usados sistemas de fixação que possam resistir ao afrouxamento. Porcas de bloqueio e arruelas de pressão são exemplos de fixadores que podem ser úteis em tais situações.

- Ambiente: O ambiente em que o sistema de fixação será usado também é uma consideração importante. A exposição a elementos corrosivos, altas ou baixas temperaturas, e umidade podem requerer o uso de fixadores específicos.

- Tamanho: O tamanho dos fixadores deve ser adequado para a aplicação. Usar um parafuso que é muito grande pode causar danos, enquanto um que é muito pequeno pode não ser capaz de suportar a carga necessária.

A Arte da Torqueação

A aplicação de torque é um aspecto crucial na instalação de qualquer sistema de fixação. O torque é a força que causa a rotação, neste caso, do parafuso. Se um parafuso for apertado demais (sobre torqueado), pode causar deformação ou até mesmo falha no material. Se não for apertado o suficiente (subtorqueado), pode haver folga na junta, o que pode levar a uma variedade de problemas, incluindo o afrouxamento do parafuso.

Os engenheiros utilizam tabelas de torque que fornecem o torque recomendado com base no tamanho e tipo de parafuso, bem como no material que está sendo unido. Essas tabelas são uma ferramenta valiosa para garantir a instalação adequada de sistemas de fixação.

Parafusos, porcas e arruelas são mais do que apenas peças metálicas pequenas e muitas vezes esquecidas. São componentes essenciais que mantêm nossas máquinas e estruturas unidas. A engenharia de fixação é uma ciência e uma arte – uma que requer uma compreensão profunda de materiais, física e até mesmo química. Ao dominar esses princípios, os engenheiros podem criar projetos mais seguros, eficientes e duráveis.

Numeração dos parafusos, levando em conta o equilíbrio entre resistência e ductilidade.

A numeração impressa na cabeça de um parafuso, frequentemente vista em parafusos métricos, é uma maneira de indicar a resistência à tração e o limite de escoamento do material do parafuso. Os números são geralmente separados por um ponto. O primeiro número indica a resistência à tração, e o segundo indica a proporção do limite de escoamento em relação à resistência à tração. Aqui estão alguns exemplos:

- Parafuso 4.6: Este é um parafuso de baixa resistência. O “4” representa a resistência à tração mínima de 400 N/mm², e o “6” indica que o limite de escoamento é 60% da resistência à tração, ou seja, 240 N/mm². Este tipo de parafuso pode ser usado em aplicações menos críticas onde as cargas são baixas.

- Parafuso 8.8: Este é um parafuso de média resistência. A resistência à tração é de 800 N/mm² e o limite de escoamento é de 640 N/mm² (80% da resistência à tração). Eles são usados em uma ampla variedade de aplicações de engenharia mecânica.

- Parafuso 10.9: Este é um parafuso de alta resistência. A resistência à tração é de 1000 N/mm² e o limite de escoamento é de 900 N/mm² (90% da resistência à tração). Este tipo de parafuso é usado em aplicações que requerem alta resistência, como na indústria automotiva e em máquinas pesadas.

- Parafuso 12.9: Este é um parafuso de resistência ultra alta. A resistência à tração é de 1200 N/mm² e o limite de escoamento é de 1080 N/mm² (90% da resistência à tração). Estes parafusos são frequentemente utilizados em aplicações que requerem uma alta resistência à tração e ao escoamento, como em máquinas pesadas e na indústria de petróleo e gás.

É importante notar que, enquanto parafusos com uma classificação de resistência mais alta podem suportar cargas maiores, eles geralmente têm baixa ductilidade. Isso significa que, embora possam suportar altas cargas, eles têm pouca capacidade de se deformar antes de quebrar. Em outras palavras, eles são mais suscetíveis a falhas catastróficas sob cargas extremas ou condições de choque – eles quebram repentinamente, em vez de se deformar gradualmente. Portanto, é importante escolher o parafuso apropriado para a aplicação, considerando tanto a resistência necessária quanto as condições de trabalho (como vibração, temperatura, corrosão, etc.), para balancear a necessidade de resistência com a ductilidade adequada.

Diferença entre resistência e ductilidade dos materiais.

Resistência é a capacidade de um material suportar uma força sem quebrar ou falhar. Parafusos com alta resistência à tração, como os classificados como 10.9 ou 12.9, são projetados para suportar grandes forças.

Ductilidade, por outro lado, é a capacidade de um material de se deformar (esticar ou dobrar) sem quebrar quando submetido a tensões. Materiais altamente dúcteis podem deformar muito antes de finalmente quebrar.

Materiais de alta resistência, como aqueles usados em parafusos de alta resistência, geralmente têm baixa ductilidade. Isso significa que, embora possam suportar altas cargas, eles têm pouca capacidade de se deformar antes de quebrar.

Em outras palavras, eles são mais suscetíveis a falhas catastróficas sob cargas extremas ou condições de choque – eles quebram repentinamente, em vez de se deformar gradualmente. Isso é o que é comumente referido como “fragilidade”.

Portanto, embora parafusos de alta resistência sejam excelentes para aplicações que exigem suportar cargas pesadas, eles podem não ser a melhor escolha para aplicações que envolvem impactos bruscos, cargas de choque ou altas vibrações. Nestas situações, um parafuso de menor resistência, mas mais dúctil, pode realmente proporcionar um desempenho superior. 🙂

Por Engº Tiago Rotger